Produktionsprozesse werden bis ins Detail optimiert, doch am Ende der Fertigungskette herrscht oft noch manuelle Routine. Hier entstehen Engpässe, Wartezeiten und unnötige Belastungen – besonders dort, wo Produkte für den Versand vorbereitet werden. Ob Verpackung, Etikettierung oder Ladungssicherung: Immer dann, wenn der Output konstant hoch ist, führt fehlende Automatisierung zu Reibungsverlusten. Diese machen sich nicht immer durch offensichtliche Fehler bemerkbar. Häufig sind es Mikroverzögerungen, Umverteilungen oder kurzfristige Personalumschichtungen, die den Durchsatz bremsen. Der wirtschaftliche Schaden zeigt sich meist erst im Monats- oder Quartalsvergleich. Dabei lassen sich viele dieser Vorgänge standardisieren, digitalisieren und automatisieren – ohne den gesamten Prozess neu zu strukturieren. Der Schlüssel liegt in der Analyse: Wo wiederholt sich Arbeit? Wo entstehen Wartezeiten? Wo kann Technologie sinnvoll unterstützen?

Intelligente Automatisierung statt blinde Vollausstattung

Nicht jede Automatisierung ist automatisch wirtschaftlich sinnvoll. Entscheidend ist die Frage, welche Schritte tatsächlich wiederkehrend, belastend oder störanfällig sind. Besonders in mittelständischen Unternehmen zeigt sich: Teilautomatisierungen erzielen oft den größten Nutzen. Sie ergänzen bestehende Abläufe punktuell, ohne die gesamte Infrastruktur umzukrempeln. Investitionen bleiben überschaubar, der Schulungsaufwand gering. Moderne Automatisierungstechnik ist zunehmend modular aufgebaut und lässt sich mit bestehenden Systemen koppeln. Auch Sensorik, Softwareintegration und Fernwartung sind heute so ausgereift, dass sich Systeme anpassen – nicht dominieren. Das sorgt für Planbarkeit und senkt langfristig Kosten. Die Zukunft liegt nicht in der kompletten Entmenschlichung von Prozessen, sondern in der gezielten Entlastung: Maschinen übernehmen, was standardisiert werden kann – Menschen behalten den Überblick. Wer strategisch automatisiert, gewinnt Zeit, Qualität und Reaktionsfähigkeit.

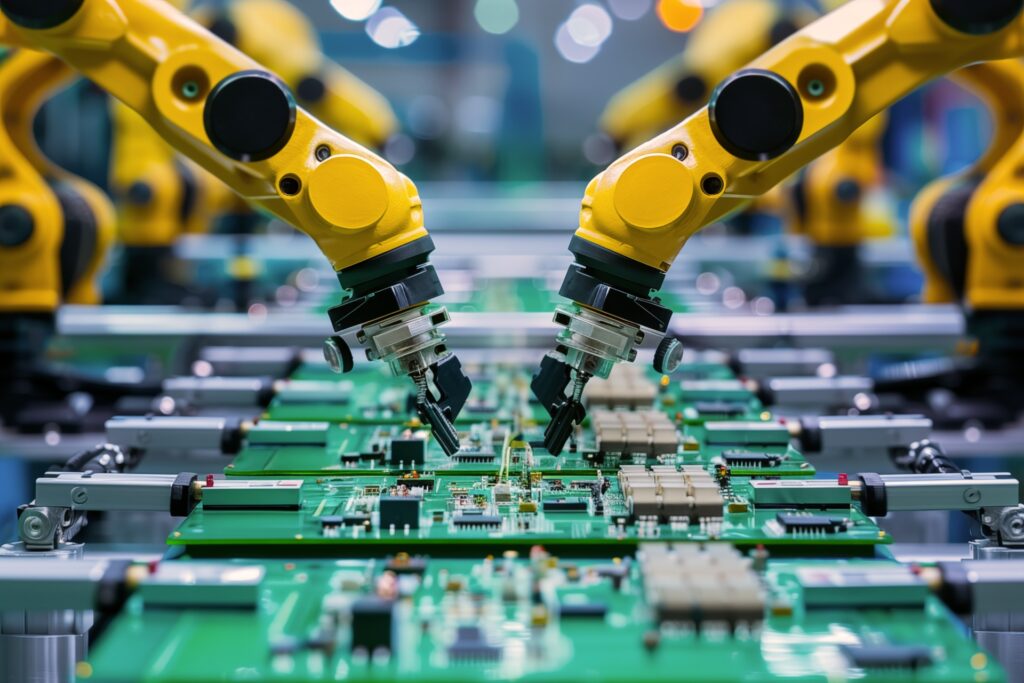

Wo der Palettierer den Unterschied macht

Ein klassisches Beispiel für sinnvolle Automatisierung ist der Palettierer. In vielen Branchen übernimmt er das Stapeln von Kartons, Säcken, Kisten oder Behältern auf Paletten – schnell, exakt und ohne Unterbrechung. Gerade in Unternehmen mit hoher Versandfrequenz ist das manuell kaum effizient umzusetzen. Palettierer arbeiten taktsicher, sind programmierbar für verschiedene Packmuster und lassen sich an wechselnde Formate anpassen. Das reduziert Bruch, entlastet das Personal und sorgt für gleichbleibende Qualität – unabhängig von Schicht oder Tageszeit. Moderne Systeme sind mit Vision-Technologie, Gewichtskontrollen oder Fördertechnik kombinierbar und lassen sich bei Bedarf in bestehenden Linien nachrüsten. Der Return on Investment ergibt sich oft schon nach wenigen Monaten – durch geringere Fehlerquoten, weniger Personaleinsatz und optimierte Logistikprozesse. Wer seine End-of-Line-Prozesse im Griff hat, gewinnt nicht nur Effizienz, sondern auch Flexibilität. Der Palettierer ist damit mehr als ein robuster Helfer – er wird zur taktgebenden Schnittstelle zwischen Produktion und Versand.

Checkliste: Automatisierung richtig bewerten ✅

📍 Gibt es repetitive Tätigkeiten mit hohem Volumen?

📍 Liegt die Fehlerquote in bestimmten Arbeitsschritten über dem Soll?

📍 Sind kurzfristige Personalausfälle dort kritisch?

📍 Wird der Bereich bereits durch klare Standards gesteuert?

📍 Lässt sich der Prozess leicht digital abbilden oder messen?

📍 Besteht die Möglichkeit, mit modularen Systemen zu starten?

📍 Gibt es physische Belastung für Mitarbeitende (Heben, Drehen, Stapeln)?

📍 Ist der Bereich entscheidend für Durchsatz oder Lieferzeiten?

📍 Lassen sich Prozessdaten bereits systemisch erfassen?

📍 Gibt es konkrete Ziele zur Skalierung oder zum Output-Wachstum?

Interview: „Automatisieren sollte man nur, wenn es messbar wirkt“

Im Gespräch mit Tim W., Produktionsleiter in einem mittelständischen Betrieb für Verpackungslösungen, der 2023 mehrere Automatisierungsprojekte umgesetzt hat.

Was war der Auslöser, sich mit Automatisierung zu beschäftigen?

„Wir hatten Engpässe im Warenausgang und konnten mit manuellem Personal kaum die Taktung halten. Gleichzeitig stieg der Krankenstand – das war für uns der Moment zu handeln.“

Worauf haben Sie bei der Auswahl der Technik geachtet?

„Wir wollten keine riesige Umstellung, sondern eine Lösung, die sich schnell einfügt. Der Palettierer war für uns ideal, weil er konkret einen Flaschenhals beseitigt hat – ohne den Rest der Linie zu verändern.“

Wie war die Akzeptanz im Team?

„Anfangs gab es natürlich Skepsis. Aber wir haben die Mitarbeitenden früh einbezogen, Schulungen angeboten und mit einfachen Mustern gestartet. Nach kurzer Zeit war der Palettierer kein Thema mehr – er lief einfach mit.“

Gab es Überraschungen bei der Umsetzung?

„Die eigentliche Technik war problemlos – spannender war die Datenanbindung. Es war enorm hilfreich, den Output direkt in unser System zu integrieren. So haben wir sofort gesehen, wann es stockt oder wann der nächste Wechsel nötig ist.“

Welche Vorteile sehen Sie heute im Rückblick?

„Der Prozess läuft stabiler, das Team ist entlastet, und wir haben mehr Kontrolle über Stückzahlen und Auslastung. Vor allem die gleichbleibende Qualität im Versand ist ein echter Gewinn.“

Was würden Sie anderen Unternehmen raten, die zögern?

„Nicht auf den großen Wurf warten, sondern klein anfangen. Wenn ein Schritt konkret messbar wird – in Durchsatz, Zeit oder Personaleinsatz – lohnt er sich. Und dann entsteht oft eine Eigendynamik.“

Danke für die praktischen Einblicke in Ihren Betriebsalltag.

Länger denken, besser handeln

Automatisierung ist kein Selbstzweck, sondern ein Instrument. Wer sie gezielt einsetzt, gewinnt nicht nur an Tempo, sondern an Klarheit, Struktur und Zukunftsfähigkeit. Der Palettierer ist dabei ein Beispiel für Technik, die sich leise, aber wirkungsvoll in bestehende Prozesse einfügt. Er übernimmt, was den Menschen belastet – und schafft Raum für wertschöpfende Aufgaben. Der eigentliche Fortschritt liegt nicht in der Maschine, sondern im neuen Blick auf Abläufe. Unternehmen, die erkennen, wo sich Automatisierung wirklich lohnt, handeln effizienter – und oft auch nachhaltiger. Denn jeder eingesparte Handgriff, jeder vermiedene Umweg und jeder stabilere Prozess zählt – nicht nur in der Kalkulation, sondern im Alltag.

Bildnachweise:

Thierry Lombry– stock.adobe.com

bephoto– stock.adobe.com

gopixa – stock.adobe.com